基于热冲压成型技术的汽车前防撞梁设计

基于热冲压成型技术的汽车前防撞梁设计

白昆程 高艺红

摘要:为了达到车身轻量化的目的,文章以某款轿车基于热冲压成型技术的前防撞梁为例,模拟分析了该车型的前防撞梁在低速碰撞时的工况,通过计算和对比不同料厚下,前防撞梁对碰撞时所产生能量的吸收,为汽车的前防撞梁的设计提供依据。通过分析表明,在汽车设计时使用料厚为2.0 mm的热冲压防撞梁,不仅碰撞时所产生的能量吸收最大,而且是实现汽车轻量化的有效途径。该研究为前防撞设计开发提供了一定的理论依据,其研究结果对前防撞梁设计及结构优化均具有重要的实际意义。

关键词:汽车;前防撞梁;热冲压成型

汽车前防撞梁设计质量的好坏对整车安全性有着重要的影响。由于汽车前防撞梁在碰撞中吸收冲击能量的有效性主要取决于防撞梁的弯曲刚度而不是其扭转刚度,所以要想达到汽车的轻量化及低成本目的,可通过开口截面的保险杠防撞梁替代闭口截面的横梁来实现

。热冲压工艺的使用则解决了这一问题。文章采用热冲压工艺来替代传统工艺,实现车辆碰撞吸能和轻量化的双重目的。同时借助有限元模拟分析的方法,在相同的截面和材料的前提下,进行模拟碰撞分析,对比不同料厚的前防撞梁在碰撞发生时对能量的吸收,最后得出选择料厚的建议。

1

汽车低速碰撞要求和模拟方法

1.1汽车低速碰撞的法规要求

GB 17354--1998中对汽车低速碰撞的要求进规定。要求试验车辆必须进行对中碰撞试验和“车,撞试验。“车角”碰撞试验要求车辆和与车辆纵向对呈60。角的铅垂面的切点。对中碰撞的试验要求速

km/h,角度碰撞的试验要求速度为

km/h撞器的有效质量与试验车辆的“整车整备质量”丰或者和试验车辆的“加载试验车质量”相等。摆锤高度要求445 mm。

GB 17354--1998也对汽车低速碰撞的评价方行了规定。要求汽车低速碰撞试验后,除了保险杠保险杠安装到车架上的安装件和紧固件外,其它件无脱落、无变形,发动机罩、行李箱盖和车门等部件能够正常开启和工作。

1.2整车质量模拟方法

由于法规中要求其试验是在整车上进行的,所以在分析中必须体现出整车质量。文中所用车型整车质量为1300 kg,把该质量加载到保险杠支架后端,就可以体现出整车质量了。这种模拟方式和试验方式相同,所以其模拟结果真实有效。

1.3碰撞器(摆锤)系统的模拟方法

碰撞器(摆锤)采用刚性体shell单元进行建模,碰撞时摆锤在锤击方向速度为4.25 km/h,其余方向初始速度为0,摆锤质量采用1 300 kg。

1.4约束条件

由于法规规定试验时车辆制动器松开,变速器挂空挡,而且车轮放正,由于碰撞速度只有4.25 km/h,车体基本不会发生后移,故防撞梁支架支撑处的6个自由度都等同进行了约束。

2

不同料厚条件下的前防撞梁模拟结果

在汽车前防撞梁设计中,由于结构、料厚及材料的不同,会产生不同的机械性能,所以文章在CAE分析之前,选择不同的料厚做模拟分析,其他条件均不变,并得出结论。

2.1不同料厚下的材料特性

通过选择料厚分别为1.2,1.5,2.0,2.5,3.0 mm的前防撞梁进行模拟分析,并对比不同料厚的前防撞梁在碰撞发生时能量吸收的大小,最终选择合适的料厚并反映到设计当中。表1示出热冲压材料的参数。

2.2不同料厚对碰撞结果的影响

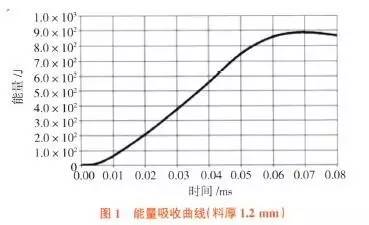

2.2.1料厚为1.2 mm时能量的吸收图1示出能量吸收曲线(料厚1.2 mm)。从图1可以看出,当摆锤与防撞梁接触后,前防撞梁对能量的吸收迅速增大,当时间为0.07 ms时,防撞梁吸收的能量最大,为8.9 X 10?2;J,而后衰减。

2.2.2料厚为1.5 mm时能量的吸收

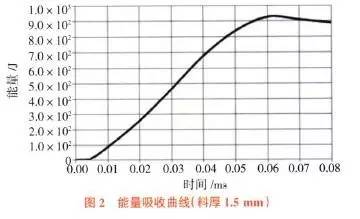

图2示出能量吸收曲线(料厚1.5 mm)。从图2中可以看出,当摆锤与防撞梁接触后,前防撞梁对能量的吸收迅速增大,当时间为0.06 ms时,防撞梁吸收的能量最大.为9.3×10?2;J.而后衰减。

2.2.3料厚为2.0 mm时能量的吸收

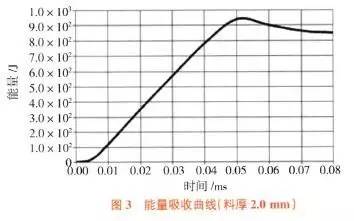

图3示出能量吸收曲线(料厚2.0mm)。从图3可以看出,当摆锤与防撞梁接触后,前防撞梁对能量的吸收迅速增大,当时间为0.05 ms时,防撞梁吸收的能量最大,为9.4×10?2;J,而后衰减。

2.2.4料厚为2.5 nllll时能量的吸收

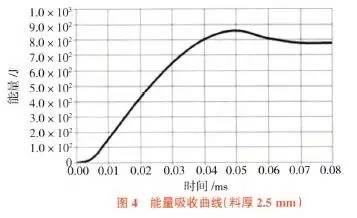

图4示出能量吸收曲线(料厚2.5 mm)。从图4可以看出,当摆锤与防撞梁接触后,前防撞梁对能量的吸收迅速增大,当时间为0.05 ms时,防撞梁吸收的能量最大,为8.6×10?2;J,而后衰减。

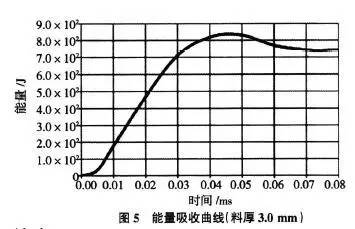

2.2.5料厚为3.0 mm时能量的吸收

图5示出能量吸收曲线(料厚3.0 mm)。从图5可以看出,当摆锤与防撞梁接触后,前防撞梁对能量的吸收迅速增大,当时间为0.045 ms时,防撞梁吸收的能量最大,为8.45×10?2;J,而后衰减。

3

结论

为了研究在相同材料和截面情况下,料厚对碰撞能量的吸收情况,对其不同料厚的前防撞梁进行模拟分析。通过计算料厚为1.2,1.5,2.0,2.5,3.0 mm 5种前防撞梁在碰撞发生时对能量的吸收,可以看出,料厚为1.5 mm和2.0 mm时,前防撞梁的能量吸收分别为9.3 X 10?2;J和9.4×10?2;J,达到最大,但由于料厚在2.0 mm时吸收能量达到最大值的时间比1.5 mm料厚时短,对碰撞最为有利。所以,在汽车前防撞梁设计时,可以直接采用料厚为2.0 mm的热冲压钢板,不仅可以实现汽车轻量化的目的,而且在汽车低速碰撞时能很好地吸收能量,确保司乘人员和汽车的安全。

郑重声明:此文内容为本网站转载企业宣传资讯,目的在于传播更多信息,与本站立场无关。仅供读者参考,并请自行核实相关内容。